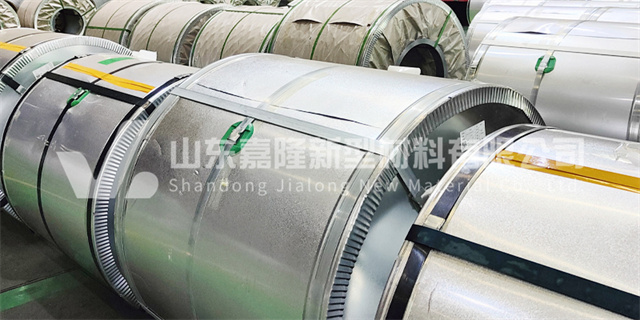

酸性環境“防腐戰”:鍍鋅板的強化防護策略

在化工車間、酸洗車間、礦山尾礦庫等酸性環境中,鍍鋅板面臨的腐蝕挑戰遠超普通場景。酸性介質會快速侵蝕鋅層,使其犧牲陽極保護作用提前失效,進而導致基材鋼板銹蝕穿孔。與干燥環境的局部腐蝕不同,酸性環境下的腐蝕具有“全域性、加速性”特點,必須構建“主動防御+被動防護+長效維護”的三重體系,才能為鍍鋅板筑牢防腐屏障。

升級鍍層體系是強化防護的基礎,從源頭提升抗酸能力。普通熱鍍鋅板的鋅層在pH值低于4的酸性環境中,腐蝕速率可達0.1mm/年,遠高于中性環境的0.005mm/年。因此需優先選用鋅鋁鎂合金鍍層鍍鋅板,其鋁、鎂元素形成的致密氧化膜能有效阻擋酸性介質滲透,抗酸性能是普通鍍鋅板的3-5倍。對于強酸環境(pH值≤2),則需采用“鍍鋅+合金化處理”的復合鍍層,如鋅鎳合金鍍層,其在5%硫酸溶液中的腐蝕速率只為普通鍍鋅板的1/10,能耐受長期強酸侵蝕。

涂覆防護涂層是隔絕酸性介質的關鍵防線。單一鋅層難以抵御持續酸霧侵蝕,需在鍍鋅板表面疊加耐酸涂層形成“雙重保護”。對于氣態酸霧環境,可選用環氧酚醛樹脂涂層,其分子結構中的酚羥基能與酸性物質發生中和反應,涂層厚度控制在60-80μm即可形成有效阻隔;對于液態酸接觸場景,需升級為聚四氟乙烯涂層,這種涂層化學穩定性極強,可耐受除熔融堿金屬外的各類酸性介質,但施工時需確保涂層無針眼,可通過電火花檢測儀進行無損檢測。某化工企業將車間鍍鋅板管道涂覆環氧酚醛涂層后,使用壽命從1年延長至5年。

優化結構設計與安裝工藝,減少腐蝕風險點。酸性介質易在構件縫隙、焊接接頭處聚集,形成“縫隙腐蝕”。因此鍍鋅板構件應盡量采用圓弧過渡設計,避免直角、凹槽等易積酸結構;焊接時優先選用惰性氣體保護焊,減少焊渣殘留,焊接后及時用角磨機打磨焊縫,并補涂耐酸修補漆。對于法蘭連接等可拆卸部位,需在接觸面加裝耐酸橡膠墊片,同時采用不銹鋼螺栓,防止不同金屬接觸引發電偶腐蝕,加劇鋅層損耗。

建立動態維護與監測機制,實現腐蝕早預警。定期用pH試紙檢測構件表面附著介質的酸堿度,每月至少進行一次外觀檢查,重點關注焊縫、邊角等部位是否出現紅銹。可在關鍵構件表面粘貼腐蝕指示片,當指示片顏色發生變化時,說明鋅層已出現破損。此外,對于大型鍍鋅板設備,可采用電化學阻抗譜技術監測涂層與鋅層的完好狀態,通過數據變化預判腐蝕趨勢,避免突發性失效。

應急處理與局部修復同樣重要。發現局部鋅層破損時,立即用砂紙打磨去除銹蝕,涂刷鋅粉底漆彌補鋅層犧牲陽極作用,再涂覆與主體一致的耐酸面漆。若酸性介質發生泄漏,需一時間用清水沖洗受污染構件,降低腐蝕介質濃度。酸性環境下的鍍鋅板防護,關鍵在于“防患于未然”,通過鍍層升級、涂層防護、科學維護的措施,才能讓鍍鋅板在惡劣環境中穩定發揮性能,保障設備與結構安全。

瀏覽器自帶分享功能也很好用哦~

瀏覽器自帶分享功能也很好用哦~